05

OTT

Le recenti innovazioni nell'automazione, nella robotica, nell'elaborazione delle immagini e nell'intelligenza artificiale (AI) possono favorire la transizione delle aziende a processi che non richiedono alcun contatto (zero-touch).

Le aziende e i produttori di tutto il mondo nei settori di Food & Beverage, beni di consumo e materie prime sono in cerca di nuovi modi per automatizzare le attività manuali mentre si muovono verso l'obiettivo "zero-touch". Ciò aiuterà e proteggerà i dipendenti, ottimizzerà i processi e migliorerà la qualità dei prodotti. Tuttavia, per raggiungere l'obiettivo, è necessaria una tecnologia adeguata.

Miglioramento delle condizioni di lavoro

Il passaggio all'approccio "zero-touch" comporta diversi vantaggi per i dipendenti, che costituiscono le risorse più preziose di un'azienda, ed è quindi essenziale elaborare strategie per implementare e aggiornare tale approccio affinché i dipendenti possano dedicarsi ad attività più importanti. Le numerose attività manuali nell'ambiente di produzione impegnano risorse preziose e ostacolano l'efficienza e la conformità alle norme igieniche e di sicurezza. I processi manuali sono spesso impegnativi, rischiosi e costosi. E molte attività di routine possono diventare rapidamente noiose o frustranti e non sfruttare al meglio le competenze dei dipendenti. Ma quali processi dovrebbero essere automatizzati per migliorare l'efficienza, la sicurezza e la sostenibilità?Alcuni esempi di attività manuali ripetitive includono lo smistamento e la classificazione delle merci e l'allineamento, l'orientamento, il riempimento e l'etichettatura dei contenitori. Altri ancora includono il sollevamento e la movimentazione di scatole e cartoni, il rifornimento, lo spostamento di prodotti finiti, l'ispezione della qualità e il magazzinaggio. Poiché i dipendenti interagiscono con le macchine e rimangono in piedi per diverse ore, sussiste un maggiore rischio di danni o incidenti posturali, che possono ridurre la produttività.

Automazione dei processi ripetitivi

I processi ripetitivi devono diventare più efficienti. Le soluzioni di robotica e automazione possono aiutare a trasportare, smistare o pallettizzare i carichi, nella produzione di massa e in quella personalizzata. Ad esempio, soluzioni completamente automatizzate possono essere utilizzate nelle linee ad alta velocità, tra cui robotica industriale, applicazioni pick-and-place ad alta velocità, nastri trasportatori intelligenti, controllo integrato dei robot delle macchine e analisi dei dati a livello di macchina (AI). Negli ambienti specifici dei clienti, i robot mobili offrono flessibilità, in quanto possono adattarsi a cambiamenti più rapidi e migliori rispetto ai robot industriali montati in modo permanente.I robot mobili possono trasportare merci e materie prime. Gli infortuni dei dipendenti che si spostano all'interno della fabbrica o del magazzino comportano la perdita di circa 95 milioni di giorni lavorativi all'anno. Le soluzioni moderne possono ridurre questi rischi in maniera considerevole. I robot mobili autonomi (AMR) trasportano i prodotti rapidamente e smaltiscono gli scarti o movimentano le confezioni finite. Flotte di AMR e manipolatori mobili (cobot e robot mobili) supportano anche il controllo qualità, la tracciabilità, la gestione ed evasione degli ordini e il magazzinaggio.

Ad esempio, Combilo, importante grossista di frutta e verdura olandese, ha una linea di confezionamento con soluzioni robotiche e di visione all'avanguardia di OMRON che ha permesso di aumentare la produttività del 30%. Il nuovo approccio zero-touch protegge i dipendenti da attività rischiose, ripetitive e fisicamente impegnative, riducendo al minimo i costi e consentendo loro di dedicarsi ad attività a valore aggiunto.

Le strategie zero-touch rendono le aziende più competitive e all'avanguardia, riducendo i richiami dei prodotti e tutelando così il brand. Una delle principali sfide di oggi consiste nel fornire ai consumatori alimenti sani, sicuri e provenienti da fonti sostenibili. La qualità e la sicurezza dei prodotti devono soddisfare normative sempre più rigorose e, al contempo, i consumatori richiedono trasparenza su prodotti, fornitori e supply chain. Quanto più i dipendenti maneggiano i prodotti durante le operazioni di produzione, confezionamento o etichettatura, tanto più è probabile che tali prodotti vengano richiamati o ritirati. Anche imballaggi danneggiati o etichette non conformi sono aree in cui potrebbero essere apportati dei miglioramenti.

Utilizzo della tecnologia per migliorare la qualità

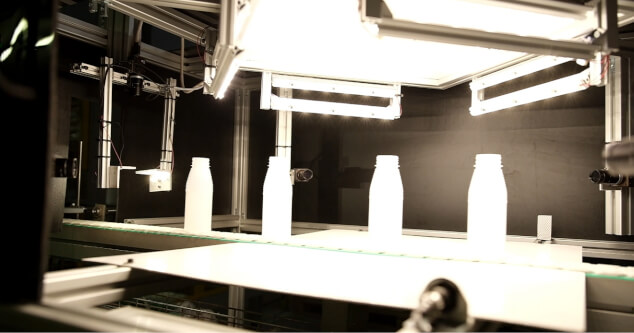

Per evitare contaminazione e sporcizia, le merci e le materie prime devono essere smistate o trasportate in maniera meccanica anziché manuale. L'etichettatura e il controllo qualità possono essere gestiti con sistemi automatici, telecamere e soluzioni robotiche per ridurre al minimo il contatto con l'uomo. Le innovative soluzioni di visione sono in grado di rilevare i contaminanti sui prodotti o nei contenitori con una precisione decisamente superiore rispetto ai dipendenti. I sistemi di ispezione ad alte prestazioni forniscono supporto e un unico controllore può eseguire diverse attività in luoghi e tempi diversi, il che chiaramente non è possibile per i dipendenti.Un altro rischio è la contaminazione biologica. Anche in questo caso, la robotica può eliminare il contatto diretto con il prodotto. Nelle linee di produzione di massa, ciò può essere ottenuto con robot industriali ad alta velocità, sistemi di automazione integrati e sistemi di ispezione ad alte prestazioni. Nelle linee specializzate, i cobot dotati di Smart Camera garantiscono processi di pick-and-place igienici e puliti. La tecnologia delle Smart Camera combina il controllo qualità e la lettura di codici e cifre in un unico passaggio. Il controllo qualità automatizzato e scalabile supportato dall'AI garantisce una maggiore precisione, poiché gli errori non passano inosservati.

Ad esempio, Seafood Parlevliet è un impianto di lavorazione del pesce dotato della tecnologia più recente. La sua linea di assemblaggio automatizzata include diversi componenti OMRON, tra cui telecamere e sistema di visione, oltre a un software di illuminazione e visione personalizzata per le ispezioni visive, essenziali per garantire che i filetti di pesce soddisfino gli standard di alta qualità dell'azienda.